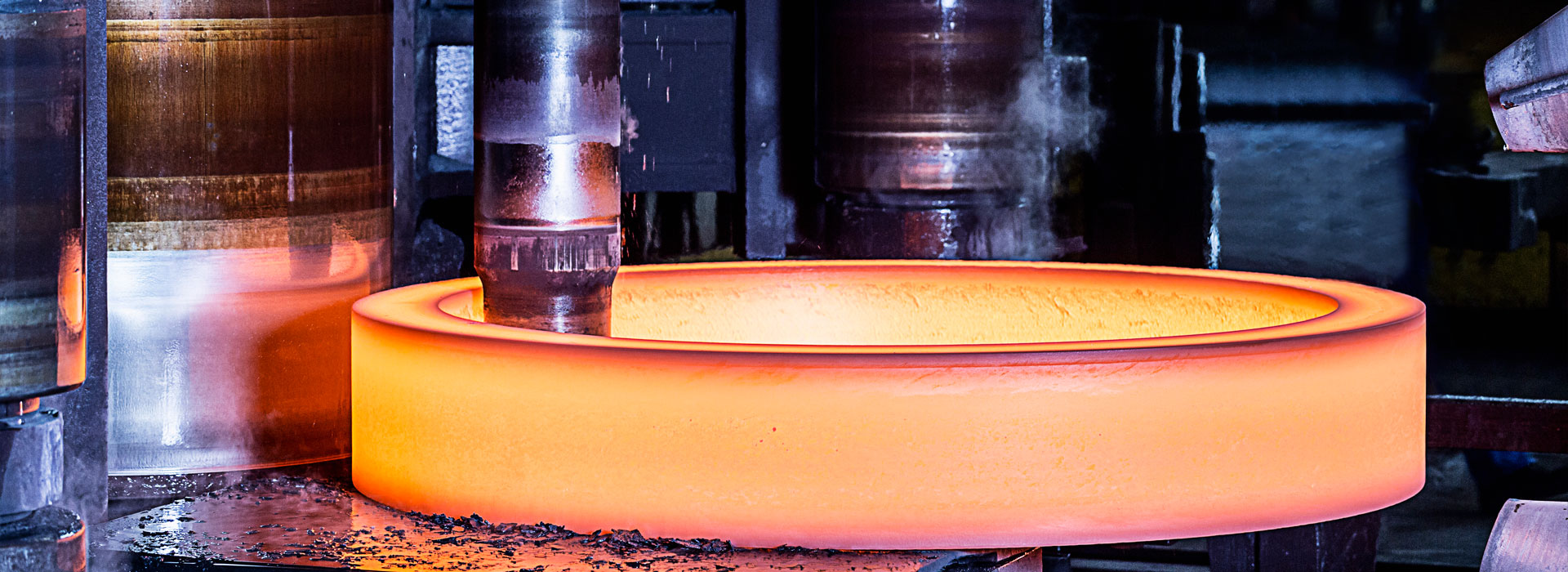

Nola bermatu forjatuen tratamendu termikoen kalitatea?

2022-09-29

Tratamendu termikoaren kalitatea bermatzekoforjaketak, oso garrantzitsua da prozesua formulatzerakoan prozesu-parametro egokiak hautatzea. Gaur egun, forja-tratamendu termikoaren prozesuaren formulazioa fabrikaren benetako ekoizpen-esperientzian oinarritzen da funtsean. Zientzia eta teknologiaren garapenarekin, posible da prozesuaren parametroak aldez aurretik kalkuluaren bidez zehaztea eta gero hobetzea ekoizpen praktikaren bidez egungo baldintza teknikoetan. Prozesuaren parametroak benetako neurketen bidez zehaztea denbora asko eta garestia da forjetarako, eta batzuetan ezinezkoa da. Hori dela eta, lan esanguratsua da forja-tratamendu-prozesuaren parametroen kalkulu-teknologia garatzea. Herrialde guztiak lehiatzen ari dira lan hori burutzeko, eta lorpen batzuk lortu dira. ,

Kalkulu-lanean, kalkulu-eredua errealitatearekin bat etorriz zehazteko lehen gauza, kalkulu-baldintzek prozesuaren parametroak eragiten dituzten faktore nagusiak soilik kontuan hartu ditzakete, faktore txiki batzuk alde batera utzi, bestetik, eraginaren benetako ekoizpenean. faktoreak aldagarriak dira, beraz, kalkulu-metodoa gutxi gorabeherakoa izan daiteke. Hala ere, kalkuluaren emaitzek garrantzi handia dute oraindik benetako ekoizpena bideratzeko. Jarraian dagozkion kalkuluen sarrera orokorra da. Berokuntza eta hoztearen kalkulua inguruko medioaren tenperatura konstantean. Berokuntzaren kalkulua; Hozte-kalkulua; Forjatuen azken hozte-denboraren kalkulua.

Forjatuen banaketaren kalkulua zeharkako sekzioan zehar. Forjaren zati ezberdinen hozte-kurbak etengabeko hozte-trantsizio-kurban gainjartzen dira, pieza bakoitzaren hozte-egitura ulertzeko.

Euskarri batean diametroa duten forjaren zati ezberdinen hozte-kurbetan oinarrituta, indartu ondoren euskarri berean edozein diametro duten forjatu-geruzaren mikroegituraren banaketa eta geruzaren sakonera lortzen dira.

Oso garrantzitsua da forja-tenplaketaren hozte-tasa kontrolatzea. Kontuan hartu beharreko faktore nagusia forjatze tenplaketaren ondoren hondar-tentsioa da. Tenplatu ondoren hozte-tasa zuzenean eragiten du hondar-tentsioaren balioa. Tenplaketa-tenperaturaren eta forjaren giro-tenperaturaren artean trantsizio-tenperatura elastoplastiko bat dagoela aurkitzen da. Tenperatura hori altzairu mota desberdinen arabera aldatzen da, oro har 400-450â ingurukoa dela uste da. Hondar-tentsioa 400-450âtik gorako hozte-prozesuan sortzen da batez ere, altzairua 400âtik gorako egoera plastikoan dago, hozte-tasa azkarregiak estres termiko handia sortuko du, deformazio plastikoa, hondar-tentsioaren balioa handitu dadin.

Altzairua 400âtik beherako egoera elastikoan dagoenean, hozte-abiadurak ez du eragin nabarmenik hondar-tentsioan. Beraz, 400â baino gehiago hozte moteltzeko, 400â beherago azkarrago hotza izan daiteke, beharrezkoa bada, 400-450â arteko isotermikoa izan daiteke denbora tarte batez, forja-egoer elastoplastikoaren barruko eta kanpoko tenperatura-aldea murriztuko du, Hondar-esfortzua murrizteko lagungarria da. Forjaketa garrantzitsu batzuetarako, hondar-tentsioak ugaltze puntuaren % 10 baino txikiagoa izan behar du.

400 º C-tik gorako hozte motelak bigarren tenplaketa hauskortasun mota bat sortzen du altzairu batzuentzat. Pieza txiki eta ertainen tratamendu termiko orokorrean, tenplaketa hauskortasuna saihesteko, tenplatu ondoren forjaketa olio edo uretan azkar hoztu behar da. Hala ere, metodo hau ez da egokia elementu handietarako. Pieza handietarako, batez ere aleazioan oinarritzen da, altzairuan fosforoa eta hutsean karbono desoxigenazioa bezalako elementu kaltegarrien edukia murrizten du tenplaketa hauskortasuna murrizteko edo are gehiago kentzeko, eta oso gutxitan hartzen du hozte azkarra metodoa, estresa gehiegi saihesteko. handiak eta piezaren pitzadura eragin.

Kalkulu-lanean, kalkulu-eredua errealitatearekin bat etorriz zehazteko lehen gauza, kalkulu-baldintzek prozesuaren parametroak eragiten dituzten faktore nagusiak soilik kontuan hartu ditzakete, faktore txiki batzuk alde batera utzi, bestetik, eraginaren benetako ekoizpenean. faktoreak aldagarriak dira, beraz, kalkulu-metodoa gutxi gorabeherakoa izan daiteke. Hala ere, kalkuluaren emaitzek garrantzi handia dute oraindik benetako ekoizpena bideratzeko. Jarraian dagozkion kalkuluen sarrera orokorra da. Berokuntza eta hoztearen kalkulua inguruko medioaren tenperatura konstantean. Berokuntzaren kalkulua; Hozte-kalkulua; Forjatuen azken hozte-denboraren kalkulua.

Forjatuen banaketaren kalkulua zeharkako sekzioan zehar. Forjaren zati ezberdinen hozte-kurbak etengabeko hozte-trantsizio-kurban gainjartzen dira, pieza bakoitzaren hozte-egitura ulertzeko.

Euskarri batean diametroa duten forjaren zati ezberdinen hozte-kurbetan oinarrituta, indartu ondoren euskarri berean edozein diametro duten forjatu-geruzaren mikroegituraren banaketa eta geruzaren sakonera lortzen dira.

Oso garrantzitsua da forja-tenplaketaren hozte-tasa kontrolatzea. Kontuan hartu beharreko faktore nagusia forjatze tenplaketaren ondoren hondar-tentsioa da. Tenplatu ondoren hozte-tasa zuzenean eragiten du hondar-tentsioaren balioa. Tenplaketa-tenperaturaren eta forjaren giro-tenperaturaren artean trantsizio-tenperatura elastoplastiko bat dagoela aurkitzen da. Tenperatura hori altzairu mota desberdinen arabera aldatzen da, oro har 400-450â ingurukoa dela uste da. Hondar-tentsioa 400-450âtik gorako hozte-prozesuan sortzen da batez ere, altzairua 400âtik gorako egoera plastikoan dago, hozte-tasa azkarregiak estres termiko handia sortuko du, deformazio plastikoa, hondar-tentsioaren balioa handitu dadin.

Altzairua 400âtik beherako egoera elastikoan dagoenean, hozte-abiadurak ez du eragin nabarmenik hondar-tentsioan. Beraz, 400â baino gehiago hozte moteltzeko, 400â beherago azkarrago hotza izan daiteke, beharrezkoa bada, 400-450â arteko isotermikoa izan daiteke denbora tarte batez, forja-egoer elastoplastikoaren barruko eta kanpoko tenperatura-aldea murriztuko du, Hondar-esfortzua murrizteko lagungarria da. Forjaketa garrantzitsu batzuetarako, hondar-tentsioak ugaltze puntuaren % 10 baino txikiagoa izan behar du.

400 º C-tik gorako hozte motelak bigarren tenplaketa hauskortasun mota bat sortzen du altzairu batzuentzat. Pieza txiki eta ertainen tratamendu termiko orokorrean, tenplaketa hauskortasuna saihesteko, tenplatu ondoren forjaketa olio edo uretan azkar hoztu behar da. Hala ere, metodo hau ez da egokia elementu handietarako. Pieza handietarako, batez ere aleazioan oinarritzen da, altzairuan fosforoa eta hutsean karbono desoxigenazioa bezalako elementu kaltegarrien edukia murrizten du tenplaketa hauskortasuna murrizteko edo are gehiago kentzeko, eta oso gutxitan hartzen du hozte azkarra metodoa, estresa gehiegi saihesteko. handiak eta piezaren pitzadura eragin.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy