Zeintzuk dira forja-prentsaren berogailu-ekipoen erabilerak hodiak forjatzeko?

2024-10-30

Zeintzuk dira forja-prentsaren berogailu-ekipoen erabilerak hodiak forjatzeko?

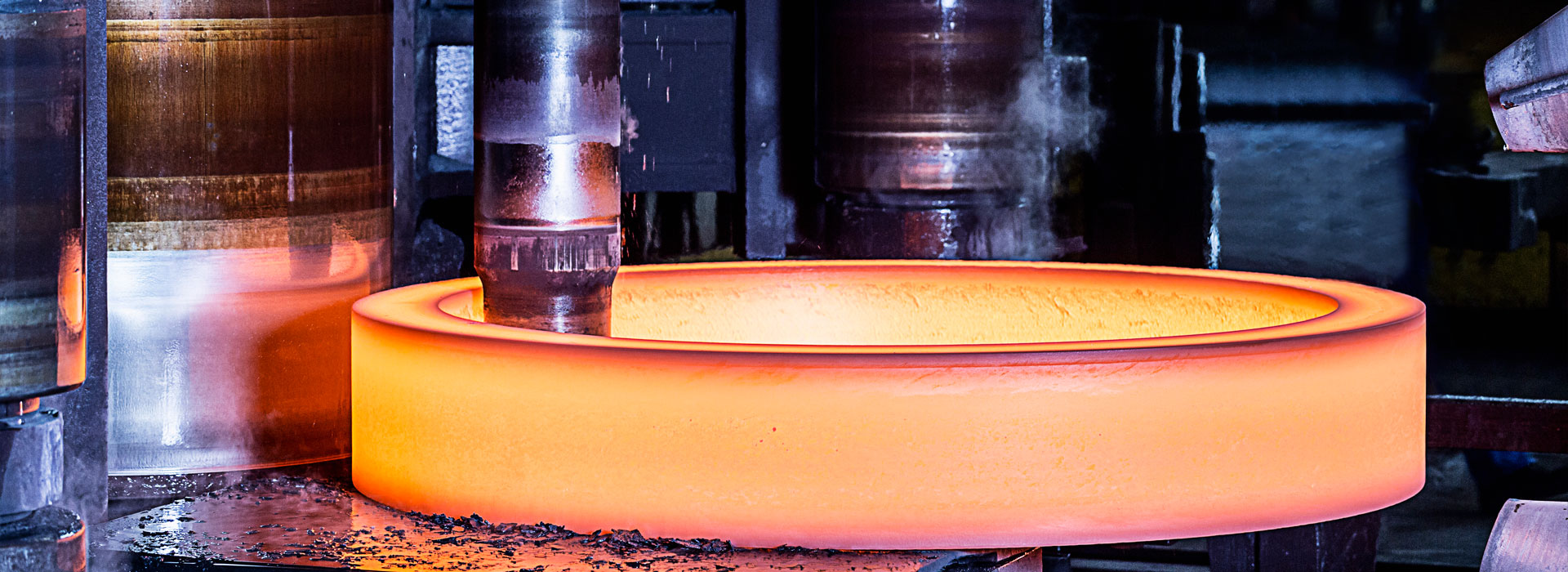

Berokuntza-ekipoak forjatzeko ekipamendu garrantzitsua daforjaketaekoizpena. Berokuntza-kalitateak eragin handia du forja-prozesuaren eskakizunak betetzen, forja-piezen kalitatea hobetzen, forjaren ekoizpen kostua murrizten, energia arrazionalki erabiltzean, ingurumena babesten, lan-baldintzak hobetzen eta ekoizpen zibilizatua gauzatzen. Adibidez: gutxiago eta ez da oxidazio-berokuntza teknologia pasatzen ez den arrazoi garrantzitsu bat doitasun-forjaketa garatzeko; Forjatze handiek produkzioan eragiten dute sarritan, beroketa kalitate baxua delako; Fabrika batzuk lantegi osoaren ekoizpen-garapenaren lotura ahula bihurtu dira, atzerako berokuntza-teknologia dela eta; Zenbait lantegiek berokuntza-sistema zientifikorik ez dutelako, forjak ekoizteko gainazaleko zehaztasuna eskakizunak betetzeko, baina barne-antolakuntza metalografikoak ez ditu estandar teknikoak betetzen, fabrika batzuk atzerako berokuntza-ekipoengatik eta erregai asko eta ingurumenaren kutsadura larria xahutzen dute. Hori dela eta, zientziaren eta teknologiaren aurrerapenarekin eta forja-prozesuaren garapenarekin, energiaren kontserbaziorako eta ingurumena babesteko premiazko eskakizunekin, gero eta premiazkoa da forja-berokuntza-ekipoen maila azkar hobetzea.

Forja-berokuntza metalaren tenperatura handitzea, metalaren plastikotasuna areagotzea, deformazio-erresistentzia murriztea da, metala forjatzeko erraza izateko helburua lortzeko eta forja prozesatzeko energiaren kontsumoa asko murrizten du. Metala tenperatura jakin batera berotzeak metalaren barneko tentsioa desagerrarazi dezake, metalaren barne-antolaketa aldatu eta hodiaren forjaketaren kalitatea hobetu. Hori dela eta, forja-berokuntza forja-ekoizpenaren zati garrantzitsu bat da.

Hauts-forjaketa hauts-metalurgia eta doitasuneko trokel-forjaketa uztartzen dituen prozesu bat da, bien abantailei erabateko jokoa emateko. Kalitate handiko, doitasun handiko eta forma konplexuko egiturazko piezak ekoitzi ditzake kantitate handietan, kostu baxuarekin eta produkzio-eraginkortasun handiarekin. Hauts forjatze prozesuari arreta jarri diote ia industria-herrialde guztiek. Hauts forja prozesuaren sailkapenaren arabera, normalean hauts forja, sinterizazio forja, forja sinterizazioa eta hauts forja hotzean bana daiteke.

Hauts forjatzeko teknologiaren garapena oso azkarra da, eta prozesu-metodo berriak sortzen jarraitzen dute. Hala nola, forjatze metodo soltea, pellet forja metodoa, spray forja metodoa, hauts jaka doako forja metodoa, hauts forja isotermiko metodoa, hauts superplastikozko trokel forjaketa eta abar. Horrez gain, hautsak osatzeko metodoak hauek dira: hauts beroaren prentsaketa isostatikoa, hauts beroaren estrusioa, hauts swing ijezketa, hauts biraketa, hauts etengabeko estrusioa, hauts ijezketa, hauts injekzio eraketa, hauts lehergailuen konformazioa eta abar.

Preformatzeko totxoaren diseinua forjatuaren pisu, dentsitate, forma eta tamaina eskakizunetan, totxoen aurreformazioaren dentsitatea, forma eta tamainan oinarritzen da. Printzipiorik oinarrizkoena da aurreformatutako hutsunearen trokel trinkoa eta osoa lortzeko lagungarria dela forjaketan zehar, eta aurreformatutako hutsuneak ahal den neurrian zeharkako plastikozko fluxu handia izan behar du trokel osoa baino lehen. Hala ere, moldearen barrunbea bete baino lehen deformazio plastikoaren zenbatekoa ezin da izan totxo preformatuetarako onartzen den plastikotasunaren muga-balioa baino handiagoa. Horrez gain, kontuan hartu behar da aurreformatutako hutsunea moldearen barrunbearekin betetzen denean, pieza bakoitzaren tentsio-egoerak hiru norabideko konpresio-esfortzuaren egoeran egon behar duela ahalik eta gehien trakzio-esfortzua saihesteko edo murrizteko.

Dentsitatea aurreformatutako totxoaren oinarrizko parametroa da. Aurreformatutako totxoaren dentsitatearen eta forjatzearen kalitatearen arabera, aurreformatutako totxoaren bolumena lortzen da, eta, ondoren, aurreformatutako totxoaren altuera eta tamaina erradiala zehazten dira aurreformatutako totxoaren altueraren eta diametroaren arteko erlazioaren arabera. Hau trokelaren tamainaren diseinuaren oinarri gisa erabiltzen da.

Hauts forjatuen azken dentsitatea forjatzearen deformazioaren arabera zehazten da batez ere, eta, oro har, aurreformatutako hutsunearen dentsitatearekin harreman gutxi du. Aurreformatutako totxoen dentsitatea hautatzean, batez ere, aurreformatutako totxoak nahikoa indarra izan behar du ekoizpen prozesuen arteko transmisio-prozesua kaltetu eta forma osatua dela ziurtatzeko. Hori dela eta, hotz prentsatu ondoren aurreformatutako hutsunearen dentsitatea dentsitate teorikoaren % 80 ingurukoa da.