Zein da forjatu osteko tratamendu termikoa?

2022-06-10

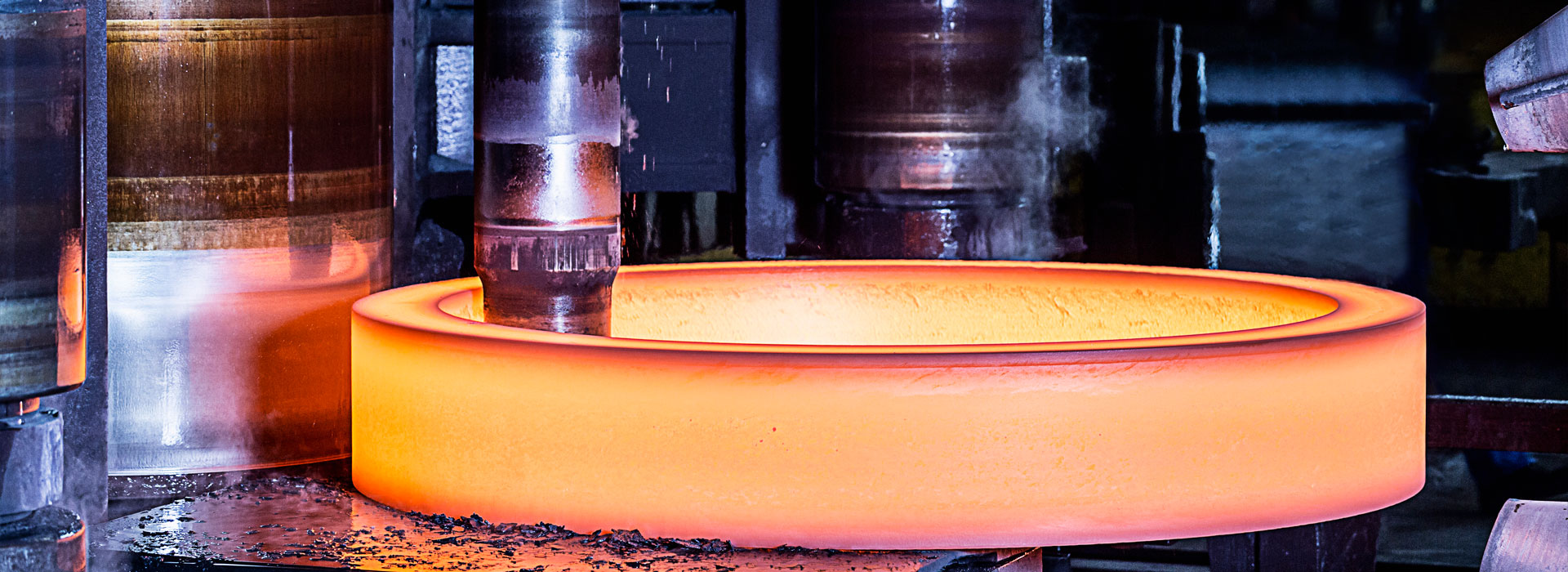

Forjaketak metalezko totxoen forjatzearen deformazioan lortzen diren pieza edo hutsuneak dira. Metalezko totxoen propietate mekanikoak alda daitezke presioa eginez, deformazio plastikoa sortzeko. Forjaketak forja hotzeko forja epela eta forja beroa bana daitezke prozesatzeko totxoaren tenperaturaren arabera. Forjatze hotza, oro har, giro-tenperaturan prozesatzen da, eta forja beroa metalezko totxoa baino birkristalizazio-tenperaturan prozesatzen da.

Forjatu ondoren forjatu ondoren tratamendu termikoa ere egin behar zaie. Forja osteko tratamendu termikoaren helburua egitura leuntzea da, lehenik eta behin prozesatzeko zailtasuna murriztea eta, are garrantzitsuagoa dena, karburo sekundarioen sarea ezabatzea eta tratamendu termiko arinenaren zama murriztea da.

Forjaren azken forja-tenperatura 800âtik gorakoa da, eta hutsunea behar bezala hoztu daiteke airean forjatu ondoren, baina erraza da pitzatzea hozte-tenperatura baxuegia bada. Hori dela eta, hotza 600â arte labean sartu aurretik, eta 600-680â arteko tenperatura tartean perlita eraldaketa osatzeko.

Erroilu mota honek karbono-eduki handia du eta erretikulatutako karburo sekundarioak hauspeatzen ditu ale-mugetan zehar, forjatu ondoren, hozte motelaren ondorioz. Hala ere, sareko karburoek erroiluen indarra eta gogortasuna larriki kaltetzen dute eta erroiluen haustura arriskua areagotzen dute. Hori dela eta, sareko karburoak kendu behar dira forja osteko tratamendu termikoko prozesutik. Bestela, zeregin hori azken tratamendu termikoan kontuan hartu behar da, oso tenperatura altuetara berotu behar baita, aleak eta mikroegiturak loditzearen desabantailak eraginez.

Forjetan esferoidatze-tratamenduaren helburua da karburo sekundarioak partikula esferiko uniforme eta finetan banatuta eta perlita-egitura granularra lortzea. Isolamenduak aurreko helburua lor dezakeen denbora luzean, etapa anitzeko esferoidizazio hotzaren prozesuak esferoidizazio efektu egokia lor dezake, ehunka erroiluen ekoizpen praktikak frogatu duena.

Forjatu ondoren forjatu ondoren tratamendu termikoa ere egin behar zaie. Forja osteko tratamendu termikoaren helburua egitura leuntzea da, lehenik eta behin prozesatzeko zailtasuna murriztea eta, are garrantzitsuagoa dena, karburo sekundarioen sarea ezabatzea eta tratamendu termiko arinenaren zama murriztea da.

Forjaren azken forja-tenperatura 800âtik gorakoa da, eta hutsunea behar bezala hoztu daiteke airean forjatu ondoren, baina erraza da pitzatzea hozte-tenperatura baxuegia bada. Hori dela eta, hotza 600â arte labean sartu aurretik, eta 600-680â arteko tenperatura tartean perlita eraldaketa osatzeko.

Erroilu mota honek karbono-eduki handia du eta erretikulatutako karburo sekundarioak hauspeatzen ditu ale-mugetan zehar, forjatu ondoren, hozte motelaren ondorioz. Hala ere, sareko karburoek erroiluen indarra eta gogortasuna larriki kaltetzen dute eta erroiluen haustura arriskua areagotzen dute. Hori dela eta, sareko karburoak kendu behar dira forja osteko tratamendu termikoko prozesutik. Bestela, zeregin hori azken tratamendu termikoan kontuan hartu behar da, oso tenperatura altuetara berotu behar baita, aleak eta mikroegiturak loditzearen desabantailak eraginez.

Forjetan esferoidatze-tratamenduaren helburua da karburo sekundarioak partikula esferiko uniforme eta finetan banatuta eta perlita-egitura granularra lortzea. Isolamenduak aurreko helburua lor dezakeen denbora luzean, etapa anitzeko esferoidizazio hotzaren prozesuak esferoidizazio efektu egokia lor dezake, ehunka erroiluen ekoizpen praktikak frogatu duena.

Forja-tratamendu termikoaren ondoren forja-hutsaren gogortasuna 35-40 da, eta mekanizazio-errendimendua forja altzairuzko erroiluen eta burdinurtuzko erroiluen artean dago. Karburozko xafla erabiliz mekanizatzeak mekanizazio-eraginkortasun handiagoa lor dezake.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy