Nola hobetu hegazkin-forjuen errendimendua tenperatura eta presioa kontrolatuz

2025-06-20

Nola hobetu hegazkin-forjuen errendimendua tenperatura eta presioa kontrolatuz

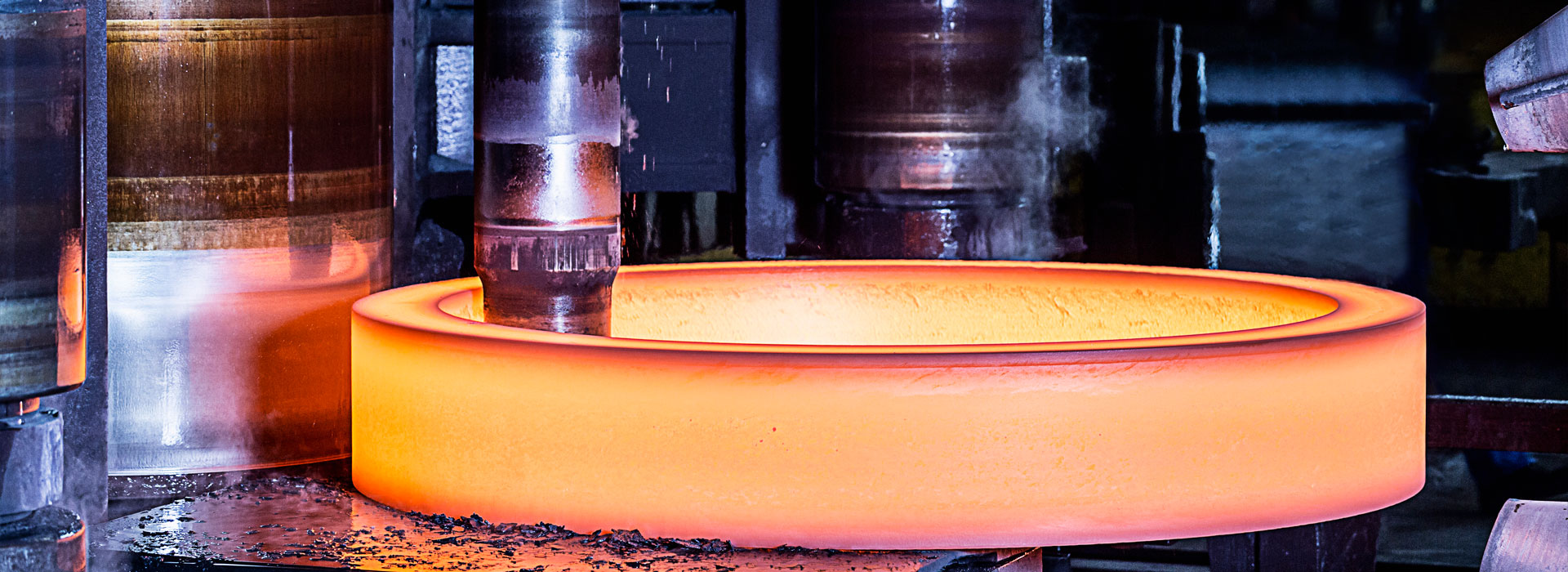

Abiazioko forjaketak hegazkinen "hezurretan" funtsezko osagaiak dira, eta kargak transmititzeko eta muturreko tenperaturak eta tentsioak jasateko eginkizun nagusia dute. Tenperatura handiko, presio handiko eta estres handiko zerbitzu-ingurunean, funtsezko osagai hauek barne-egituraren uniformetasunari, akatsik gabekoei eta materialaren errendimendu-koherentziari buruzko baldintza ia zorrotzak jarri dituzte. Zehaztasun-forjatze-teknologia, tenperatura eta presio parametroak zehaztasunez kontrolatzeko duen gaitasunarekin, abiazio-forjuen errendimendu bikaina moldatzeko oinarrizko prozesu-ikuspegia bihurtzen ari da.

Zehaztasun-tenperatura-kontrola: materialaren bilakaeraren "baita" garaianforjaketa

Tenperatura metalen deformazio plastikoaren portaeran eta mikroegituraren bilakaeran eragiten duen nukleo-aldagaia da. Zehaztasunez forjatzeko teknologiak materialaren errendimendua optimizatzeko oinarriak ezartzen ditu tenperatura kontrol zorrotzaren bidez:

Deformazio-tenperaturaren leiho zehatza: material desberdinetarako (adibidez, titanio-aleazioak, tenperatura altuko aleazioak, erresistentzia ultra-altuko altzairuak eta aluminio-aleazioak), doitasun-forjaketak tenperatura-tarte zehatz bat ezartzen du. Esate baterako, titaniozko aleazioak sarritan forjatzen dira β fasearen eraldaketa puntutik gertu edo azpian, α fase primarioaren proportzioa eta morfologia zehaztasunez kontrolatzeko, hau funtsezkoa baita azken erresistentziarako eta hausturarako gogortasunerako. Tenperatura optimoaren leihotik desbideratzeak egituraren plastikotasun nahikoa ez izatea, pitzadura edo loditzea ekar dezake.

Moldearen aurreberotzea eta tenperatura etengabe kontrolatzea: moldearen tenperaturak zuzenean eragiten du forjaren gainazaleko kalitatean eta deformazio-uniformitatean. Zehaztasun-forjaketak moldearen aurreberoketa zehatza (askotan ehunka gradu Celsius arte) eta lineako tenperatura konstanteko sistemak erabiltzen ditu (adibidez, indukziozko berokuntza eta olio beroaren zirkulazioa) forjaren gainazalean pitzadurak saihesteko, molde hotzarekin kontaktuan egoteagatik, eta deformazio garaian tenperatura-gradientea murrizteko antolakuntzaren uniformetasuna bermatzeko.

Gradientea berotzeko eta hozteko estrategia: forma konplexuak edo tamaina handiko forjak egiteko, ezarri zona berotzeko edo gradientea hozteko estrategiak. Esate baterako, turbina-disko forjatzean, berotze- edo hozte-abiadura desberdinak erabil daitezke ertzarako eta hubrako, deformazioa koordinatzeko eta ale-tamaina eta prezipitazio-fasearen banaketa eremu desberdinetan optimizatzeko.

Forjatze amaierako tenperaturaren kudeaketa: zorrotz kontrolatu forjaketaren amaieran tenperatura, eta horrek birkristalizazio dinamikoaren mailan, alearen tamainan eta ondorengo tratamendu termikoaren erantzunean eragiten du. Zehaztasun-forjaketak deformazio-tasa eta prozesuaren urratsen diseinua optimizatzen ditu, azken forjaketa-tenperatura xede-tartearen barruan sartzen dela ziurtatzeko, antolakuntza ezin hobea lortzeko baldintzak sortuz.

Zehaztasun-kontrola: "Taila-labana" antolakuntza ezin hobea eta akatsik gabeko morfologia moldatzeko

Presioaren kontrol zehatzak (tentsio-abiadura, tentsio-egoera) zuzenean zehazten ditu metalaren fluxuaren portaera, dentsifikazio-maila eta mikroegituraren ezaugarriak:

Tentsio-tasa kontrola: doitasuneko forja-ekipoak (esaterako, serbo prentsa, forja isotermiko prentsa hidraulikoa) karga-abiadura eta euste-denbora zehaztasunez kontrola ditzakete. Tentsio-tasa baxuagoek (forjaketa isotermikoa, esaterako) materialari difusio eta birkristalizazio denbora nahikoa ematen diote, deformatzeko zailak diren materialetarako bereziki egokia dena (adibidez, nikelean oinarritutako tenperatura altuko aleazioetarako), eta aleak nabarmen findu ditzake, antolakuntza-uniformitatea hobetu eta deformazio-erresistentzia murrizteko. Tentsio-tasa altuak konformazio fase zehatzetan erabil daitezke.

Norabide anitzeko tentsio-egoeraren optimizazioa: moldeen diseinuaren eta norabide anitzeko presio-teknologiaren bidez (esaterako, norabide anitzeko trokelen forjaketa), tentsio-egoera onuragarriagoa sortzen da forjaren barruan. Honek materialaren barruko jatorrizko poro txikiak modu eraginkorrean itxi ez ezik (sendatzeko soltetasuna), dentsitatea eta nekearen errendimendua nabarmen hobetu ditzake; deformatzeko zailak diren eremuetan metal-fluxua ere sustatu dezake, egitura konplexuen zehaztasun-konformazioa lor dezake (adibidez, hegazkinen lurreratzeko zilindroak barne barrunbeekin) eta ondorengo mekanizazioa murriztea.

Sare-forma isostatikoa: lata-diseinuarekin eta prentsa isostatiko beroarekin (HIP) teknologiarekin konbinatuta, ia sare-formako forjatuen azken dentsifikazioa tenperatura altuko eta presio handiko gas geldoen ingurunean lortzen da. Horrek barneko mikro-akatsak ia erabat desagerrarazi ditzake eta materialaren errendimendu potentziala maximizatu dezake, eta askotan motorraren zati birakarietan erabiltzen da.

Presioaren banaketa uniformearen bermea: Zehaztasun-moldearen diseinuak eta elementu finituen simulazioaren optimizazioak bermatzen du presioa deformazio garaian forjaren funtsezko eremuetan uniformeki banatzen dela, tokiko gainkarga saihestuz, tolesturak eta pitzadurak eragiten dituena, edo azpikargak betetze eskasa eta egitura lodia eragiten duena.

Tenperatura-kontrolaren eta presio-kontrolaren sinfonia sinergikoa: errendimenduan jauzi kualitatiboa lortzea

Tenperaturaren eta presioaren kontrola ez dago inola ere isolatua. Doitasunezko forjaketaren muina bien optimizazio koordinatuan dago:

Akoplamendu-efektu termomekanikoa: tenperatura zehatz batean presio zehatza (tentsio-tasa) aplikatzeak deformazio-mekanismo espezifikoak aktibatzen ditu (adibidez, birkristalizazio dinamikoa eta fluxu superplastikoa). Esate baterako, tenperatura eta presio zehatzak kontrolatutako titaniozko aleazioko α+β eskualde bifasikoko forjaketa lamelarra α egitura findu dezake edo egoera bikoitzeko egitura lor dezake, propietate mekaniko integralak asko hobetuz.

Akatsen kontrola eta mikroegitura fintzea: Tenperatura-eremu optimizatuak (berokuntza uniformea) tentsio-abiaduraren kontrol zehatzarekin eta norabide anitzeko presioarekin konbinatuta hutsuneen eta pitzadurak abiaraztearen neurri handienean kendu ditzake, birkristalizazio dinamikoa sustatzen du eta mikroegitura pikor ultrafina lor dezakete. Esate baterako, hegazkin-motor baten presio handiko konpresore-diskoaren ale-tamaina ASTM 10 gradura edo gorago irits daiteke doitasun isotermiko forjaketaren bidez, ziklo altuko nekearen indarra nabarmen hobetuz.

Errendimenduaren pertsonalizazioa: Forjaren zati ezberdinen eskakizun funtzionalen arabera, "errendimendu-gradientea" diseinua tokiko tenperatura eta presioa kontrolatzeko estrategien bidez lortzen da (esaterako, trokel-zona hoztea eta tokiko kargatzea). Esaterako, hegazkinen juntura-forjatzek ale finagoak eta indar handiagoa lor ditzakete tentsio handiko eremuetan, eta konexio-eremuan gogortasun ona bermatuz.