Forjatze prozesua bere mugimendu-moduaren arabera

2024-03-14

Forjaketa hotzean deformatzen daforjaketaprozesua, eta lanaren gogortzeak karga handia jasaten du forjatzeko trokelak. Horregatik, beharrezkoa da erresistentzia handiko forjarako trokelak eta lubrifikazio-film gogorrak erabiltzea higadura eta lotura saihesteko. Horrez gain, hutsuneak pitzadurarik ez egiteko, tarteko errekustea beharrezkoa da nahi den deformazio-ahalmena ziurtatzeko. Lubrifikazio-egoera ona mantentzeko, hutsunea fosfatatzea izan daiteke. Barraren eta hagatxoaren etengabeko prozesamenduaren ondorioz, gaur egun ezin da sekzioa lubrifikatu, beraz, fosfatatzeko lubrifikazioaren aukera aztertzen ari da.

Forjaketak doako forja, hotza, estrusioa, trokelen forja, forja itxia, forja itxia, etab. Forjaketa itxiak eta forja itxiak ez dute flash ertzarik, eta materialaren erabilera-tasa handia da. Forja konplexuen akabera urrats batean edo batzuetan osa daiteke. Flashik ez dagoenean, forjaren errodamendu-eremua murrizten da eta behar den karga murrizten da. Hala ere, hutsunea guztiz definitu ezin den kasuetan, hutsunearen bolumena zorrozki kontrolatu behar da, trokelaren posizio erlatiboa kontrolatu behar da eta forjaketa egiaztatu behar da forjatzearen higadura minimizatzeko.

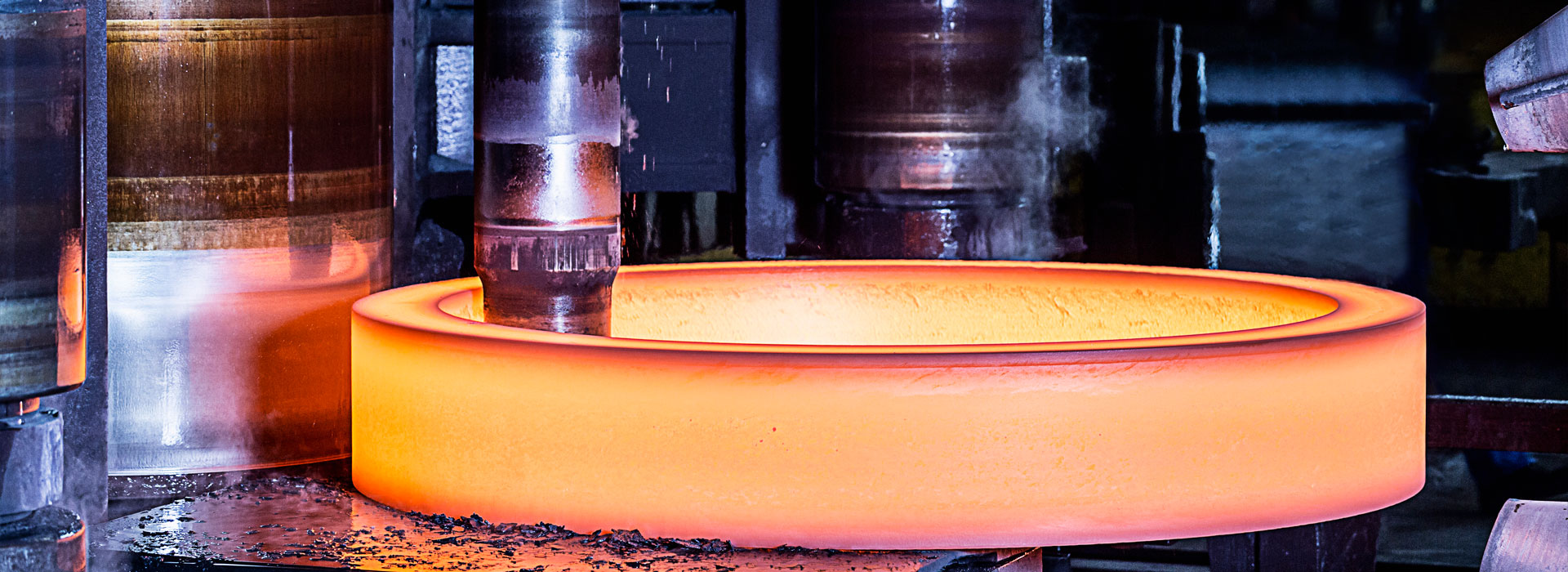

Forjatze prozesua swing forging, swing forging, roll forging, gurutze ziri ijezketa, eraztun ijezketa eta ijezketa bere mugimenduaren arabera bana daiteke. Zehaztasun-forjaketa arrabol swing, pendulu birakaria eta arrabolekin egin daiteke. Roll eta gurutze ijezketa material lerdenen aurreko prozesu gisa erabil daitezke materialaren erabilera hobetzeko. Doako forjaketa eta beste forja birakarien prozesuen erabilera tokiko konformazioa ere izan daiteke, forja-tamaina txikiaren baldintzapean forjatze prozesatzea lortzeko gaitasunarekin, doako forjatze-metodoa barne, prozesatzeko prozesuan, hilaren gainazaleko materiala. gainazal asketik gertu, beraz, zaila da bere zehaztasuna ziurtatzea, beraz, ordenagailuarekin forja-mugimenduaren norabidea kontrolatzeko eta birakari forjatze-prozesuaren norabidea kontrolatzeko, forma konplexuak eta doitasun handiko produktuak lor daitezke, horrela prozesatzeko ahalmena hobetuz.

Tenperaturak 300-400 ℃ (altzairu urdina hauskortasun eremua) 700 ℃-800 ℃ gainditzen duenean, deformazio-erresistentzia nabarmen murrizten da eta deformazio gaitasuna nabarmen handitzen da. Tenperatura-eremu ezberdinen araberako forja, forja-kalitatearen eta forjatze-prozesuaren eskakizunen arabera, forjaketa hotzean, forja epelean, forjatze beroan hiru eraketa-tenperatura-eremutan bana daitezke. Oro har, birkristalizazio-tenperatura-eremuan forjatzeari forjaketa beroa deitzen zaio, eta giro-tenperaturan berotzen ez diren forjaiei forjaketa hotza deitzen zaie.

Forjaketa hotzean, forjatzearen tamaina ez da asko aldatzen. 700 ℃ baino gutxiagoko forja-prozesua, oxidoen eraketa gutxiago, gainazaleko deskarburizazio-fenomenorik ez. Hori dela eta, forjaketa hotzeko deformazioa energia-tarteraino iristen den bitartean, dimentsio-zehaztasun ona eta gainazaleko akabera lor daitezke. Tenperatura eta lubrifikazioaren hoztea ondo kontrolatzen bada, 700 º C-tan forja daiteke zehaztasun handiagoa lortzeko. Forjaketa beroan, deformazio-energia txikia da, deformazio-erresistentzia txikia da eta forma konplexuko forja handia forjatu daiteke.