Forjatutako metalen ezaugarriak eta aplikazioak

Abantailak:

Metalezko moldearen hozte-abiadura azkarragoa da, galdaketa-egitura trinkoagoa da, tratamendu termikoaren bidez indartu daiteke, harearen propietate mekanikoak.galdaketa%15 inguru handiagoa da.

Metalezko moldeen galdaketa, galdaketaren kalitatea egonkorra da, gainazaleko zimurtasuna hareazko galdaketa baino hobea da, errefusaren tasa baxua da.

Lan baldintzak onak dira, produktibitatea handia eta langileak erraz menderatzen dira.

Desabantailak:

Metal motak eroankortasun termiko handia eta betetzeko gaitasun eskasa du.

Metal mota bera iragazgaitza da. Neurri egokiak hartu behar dira eraginkortasunez agortzeko.

Metal motak ez du errendimendua, pitzatzen erraza eta solidotzean deformatzen da.

Harea forjatzea:

Hareazko galdaketak moldagarritasun-aukera zabala du, txikiak, handiak, sinpleak, konplexuak, bakarrak, kantitate handiak erabil daitezke. Harea metala baino erregogorragoa da, beraz, urtze-puntu altuagoak dituzten materialak ere erabiltzen dira prozesu honetan, hala nola, kobre aleazioak eta metal burdinalak.

Harea galdaketarako moldea, orokorrean egurrez egindakoa, egurrezko moldea izenez ezagutzen dena. Dimentsioko zehaztasuna hobetzeko, maiz erabiltzen da aluminiozko aleaziozko moldea edo bizitza luzeko erretxina moldea. Prezioa hobetu bada ere, baina oraindik ere metalezko molde galdaketa moldea baino askoz merkeagoa da, sorta txikian eta ekoizpen handian, prezioen abantaila bereziki nabarmena da.

Metalezko forjaketa:

Metalezko moldeen galdaketa erabiltzean, faktore hauek kontuan hartu behar ditugu: fabrikazio-ziklo luzea, kostu handia, ez da egokia pieza bakarrerako, lote txikiko ekoizpena; Ez da egokia forma konplexuak (batez ere barne barrunbea), horma meheak eta galdaketa handiak galdatzeko (metal motako moldea moldearen materialaren tamaina eta barrunbea prozesatzeko ekipamenduaren eta galdaketa ekipoen ahalmenaren arabera mugatuta dago, beraz, metal mota ez da egokia galdaketa bereziki handiak egiteko). Moldearen kostua hareazko moldea baino garestiagoa da eta troqueladoa baino merkeagoa da.

Grabitatezko forjaketa:

Asko erabiltzen da burdinazkoak ez diren hainbat galdaketaren ekoizpenean, baina metalezko moldeen galdaketak desabantaila batzuk ere baditu, hala nola, metalaren erabilera-tasa baxua, horma meheko galdaketa konplexuen galdaketa zaila eta presiozko galdaketa baino galdaketa egitura dentsitate txikiagoa.

Presio handiko forjaketa:

Barrunbea presio handiko eta abiadura handian betetzeko prozesuan dagoen metal likidoa denez, ezinbestean barrunbeko airea galdaketan bilduta dago, larruazalpeko poroak osatuz, beraz, aluminiozko aleaziozko galdaketa ez da egokia tratamendu termikorako, zink aleaziozko galdaketa. ez da egokia gainazaleko sprayetarako (baina spray pintura izan daiteke). Bestela, galdaketaren barne-poroak termikoki zabalduko dira eta aurreko tratamenduarekin berotzean galdaketa deformatu edo burbuila egingo da.

Die casting-en ebaketa mekanikoa ere txikiagoa izan behar da, oro har 0,5 mm ingurukoa, eta horrek galdaketaren pisua murrizteaz gain, ebaketa-kopurua murrizten du kostua murrizteko, baina gainazaleko geruza trinkoan sartzea saihestu, larruazalpeko poroak agerian utziz. piezaren txatarra eraginez.

Die casting piezen barrualde solteagatik, plastikotasun eskasa eta gogortasunagatik, ez da egokia errodamenduen inpaktu kargako piezak fabrikatzeko. Galdaketaren hormaren lodiera uniformea da, eta 3 ~ 4 mm-ko horma meheko galdaketa egokia da, eta horma-lodiera maximoa 6 ~ 8 mm baino txikiagoa izan behar da uzkurdura-barrunbea eta beste akats batzuk saihesteko. Saihestu makina gehitzea barruko zuloak agerian geldi ez daitezen.

Presio baxuaforjaketa:

Presioaren eraginez metal likidoaren betegarriak metal likidoaren jariakortasuna hobetu dezake, galdaketaren moldagarritasun ona, eskema argia eratzeko lagungarria da, galdaketaren gainazal leuna, horma meheko galdaketa handien eraketa onagoa da. ; Galdaketa presioaren eraginez kristalizatu eta solidotzen da, eta guztiz elikatu daiteke, beraz, galdaketak egitura trinkoa eta propietate mekaniko handiak ditu; Metal likidoaren prozesuaren etekina hobetzen da. Orokorrean, ez da igogailua behar, metal likidoaren etekina asko handitu dadin eta etekina% 90era irits daiteke. Lan-baldintza onak, produkzio-eraginkortasun handia, mekanizazioa eta automatizazioa gauzatzeko erraza ere presio baxuko galdaketaren abantaila nabarmenak dira.

Presio baxuko galdaketak aplikazio-eskaintza zabala du aleazio-kalifikazioetarako eta funtsean galdaketa-aleazio mota guztietarako erabil daiteke. Aleazio ez-burdinazkoak galdaketarako ez ezik, burdinurturako ere, altzairu urratuetarako. Bereziki erraz oxidatzen diren burdinazko aleazioetarako, bere errendimendu bikaina erakusten du, hau da, metal-likidoak isurketa-prozesuan oxidatutako zepa ekoiztea eragotzi dezake. Presio baxuko galdaketak ez du galdaketarako materialaren baldintza berezirik.

Metalezko moldearen hozte-abiadura azkarragoa da, galdaketa-egitura trinkoagoa da, tratamendu termikoaren bidez indartu daiteke, harearen propietate mekanikoak.galdaketa%15 inguru handiagoa da.

Metalezko moldeen galdaketa, galdaketaren kalitatea egonkorra da, gainazaleko zimurtasuna hareazko galdaketa baino hobea da, errefusaren tasa baxua da.

Lan baldintzak onak dira, produktibitatea handia eta langileak erraz menderatzen dira.

Desabantailak:

Metal motak eroankortasun termiko handia eta betetzeko gaitasun eskasa du.

Metal mota bera iragazgaitza da. Neurri egokiak hartu behar dira eraginkortasunez agortzeko.

Metal motak ez du errendimendua, pitzatzen erraza eta solidotzean deformatzen da.

Harea forjatzea:

Hareazko galdaketak moldagarritasun-aukera zabala du, txikiak, handiak, sinpleak, konplexuak, bakarrak, kantitate handiak erabil daitezke. Harea metala baino erregogorragoa da, beraz, urtze-puntu altuagoak dituzten materialak ere erabiltzen dira prozesu honetan, hala nola, kobre aleazioak eta metal burdinalak.

Harea galdaketarako moldea, orokorrean egurrez egindakoa, egurrezko moldea izenez ezagutzen dena. Dimentsioko zehaztasuna hobetzeko, maiz erabiltzen da aluminiozko aleaziozko moldea edo bizitza luzeko erretxina moldea. Prezioa hobetu bada ere, baina oraindik ere metalezko molde galdaketa moldea baino askoz merkeagoa da, sorta txikian eta ekoizpen handian, prezioen abantaila bereziki nabarmena da.

Metalezko forjaketa:

Metalezko moldeen galdaketa erabiltzean, faktore hauek kontuan hartu behar ditugu: fabrikazio-ziklo luzea, kostu handia, ez da egokia pieza bakarrerako, lote txikiko ekoizpena; Ez da egokia forma konplexuak (batez ere barne barrunbea), horma meheak eta galdaketa handiak galdatzeko (metal motako moldea moldearen materialaren tamaina eta barrunbea prozesatzeko ekipamenduaren eta galdaketa ekipoen ahalmenaren arabera mugatuta dago, beraz, metal mota ez da egokia galdaketa bereziki handiak egiteko). Moldearen kostua hareazko moldea baino garestiagoa da eta troqueladoa baino merkeagoa da.

Grabitatezko forjaketa:

Asko erabiltzen da burdinazkoak ez diren hainbat galdaketaren ekoizpenean, baina metalezko moldeen galdaketak desabantaila batzuk ere baditu, hala nola, metalaren erabilera-tasa baxua, horma meheko galdaketa konplexuen galdaketa zaila eta presiozko galdaketa baino galdaketa egitura dentsitate txikiagoa.

Presio handiko forjaketa:

Barrunbea presio handiko eta abiadura handian betetzeko prozesuan dagoen metal likidoa denez, ezinbestean barrunbeko airea galdaketan bilduta dago, larruazalpeko poroak osatuz, beraz, aluminiozko aleaziozko galdaketa ez da egokia tratamendu termikorako, zink aleaziozko galdaketa. ez da egokia gainazaleko sprayetarako (baina spray pintura izan daiteke). Bestela, galdaketaren barne-poroak termikoki zabalduko dira eta aurreko tratamenduarekin berotzean galdaketa deformatu edo burbuila egingo da.

Die casting-en ebaketa mekanikoa ere txikiagoa izan behar da, oro har 0,5 mm ingurukoa, eta horrek galdaketaren pisua murrizteaz gain, ebaketa-kopurua murrizten du kostua murrizteko, baina gainazaleko geruza trinkoan sartzea saihestu, larruazalpeko poroak agerian utziz. piezaren txatarra eraginez.

Die casting piezen barrualde solteagatik, plastikotasun eskasa eta gogortasunagatik, ez da egokia errodamenduen inpaktu kargako piezak fabrikatzeko. Galdaketaren hormaren lodiera uniformea da, eta 3 ~ 4 mm-ko horma meheko galdaketa egokia da, eta horma-lodiera maximoa 6 ~ 8 mm baino txikiagoa izan behar da uzkurdura-barrunbea eta beste akats batzuk saihesteko. Saihestu makina gehitzea barruko zuloak agerian geldi ez daitezen.

Presio baxuaforjaketa:

Presioaren eraginez metal likidoaren betegarriak metal likidoaren jariakortasuna hobetu dezake, galdaketaren moldagarritasun ona, eskema argia eratzeko lagungarria da, galdaketaren gainazal leuna, horma meheko galdaketa handien eraketa onagoa da. ; Galdaketa presioaren eraginez kristalizatu eta solidotzen da, eta guztiz elikatu daiteke, beraz, galdaketak egitura trinkoa eta propietate mekaniko handiak ditu; Metal likidoaren prozesuaren etekina hobetzen da. Orokorrean, ez da igogailua behar, metal likidoaren etekina asko handitu dadin eta etekina% 90era irits daiteke. Lan-baldintza onak, produkzio-eraginkortasun handia, mekanizazioa eta automatizazioa gauzatzeko erraza ere presio baxuko galdaketaren abantaila nabarmenak dira.

Presio baxuko galdaketak aplikazio-eskaintza zabala du aleazio-kalifikazioetarako eta funtsean galdaketa-aleazio mota guztietarako erabil daiteke. Aleazio ez-burdinazkoak galdaketarako ez ezik, burdinurturako ere, altzairu urratuetarako. Bereziki erraz oxidatzen diren burdinazko aleazioetarako, bere errendimendu bikaina erakusten du, hau da, metal-likidoak isurketa-prozesuan oxidatutako zepa ekoiztea eragotzi dezake. Presio baxuko galdaketak ez du galdaketarako materialaren baldintza berezirik.

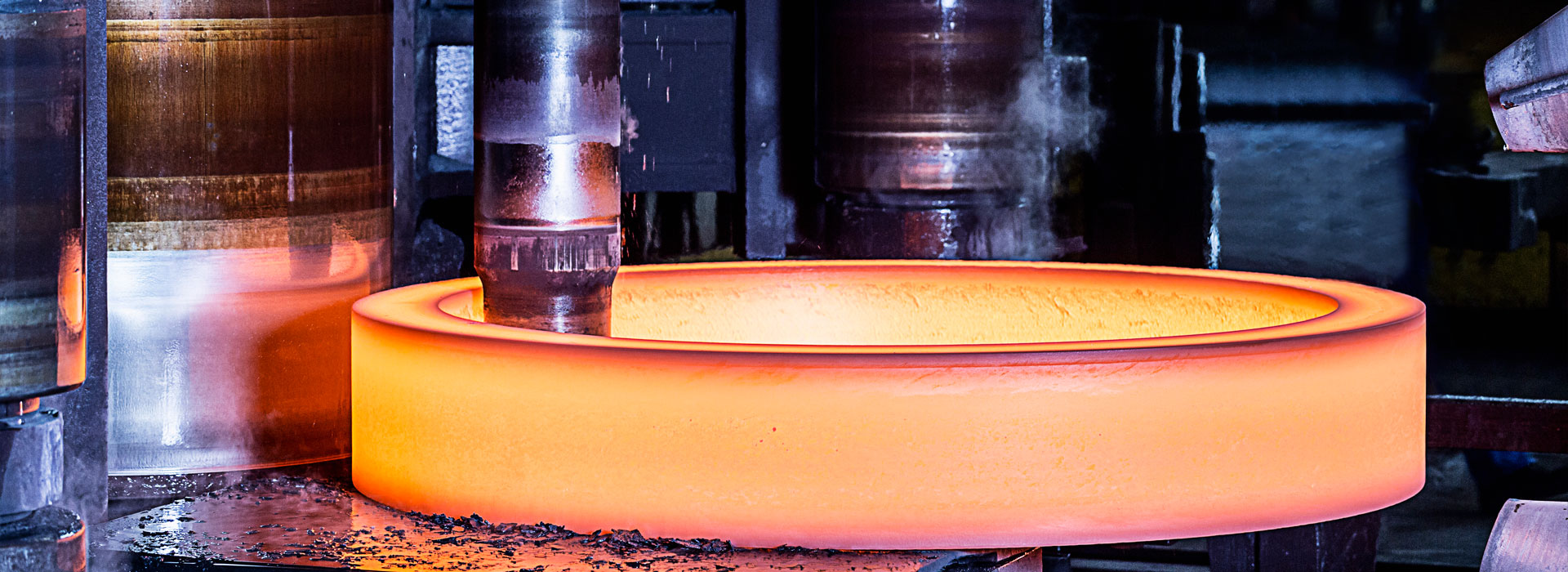

hau da tongxin doitasuneko forjaketa konpainiak ekoitzitako forja ona:

Bidali kontsulta

X

Cookieak erabiltzen ditugu nabigazio esperientzia hobea eskaintzeko, guneko trafikoa aztertzeko eta edukia pertsonalizatzeko. Gune hau erabiltzean, gure cookieen erabilera onartzen duzu.

Pribatutasun politika