Zein prestaketa egin behar dira forjatu aurretik?

2022-05-23

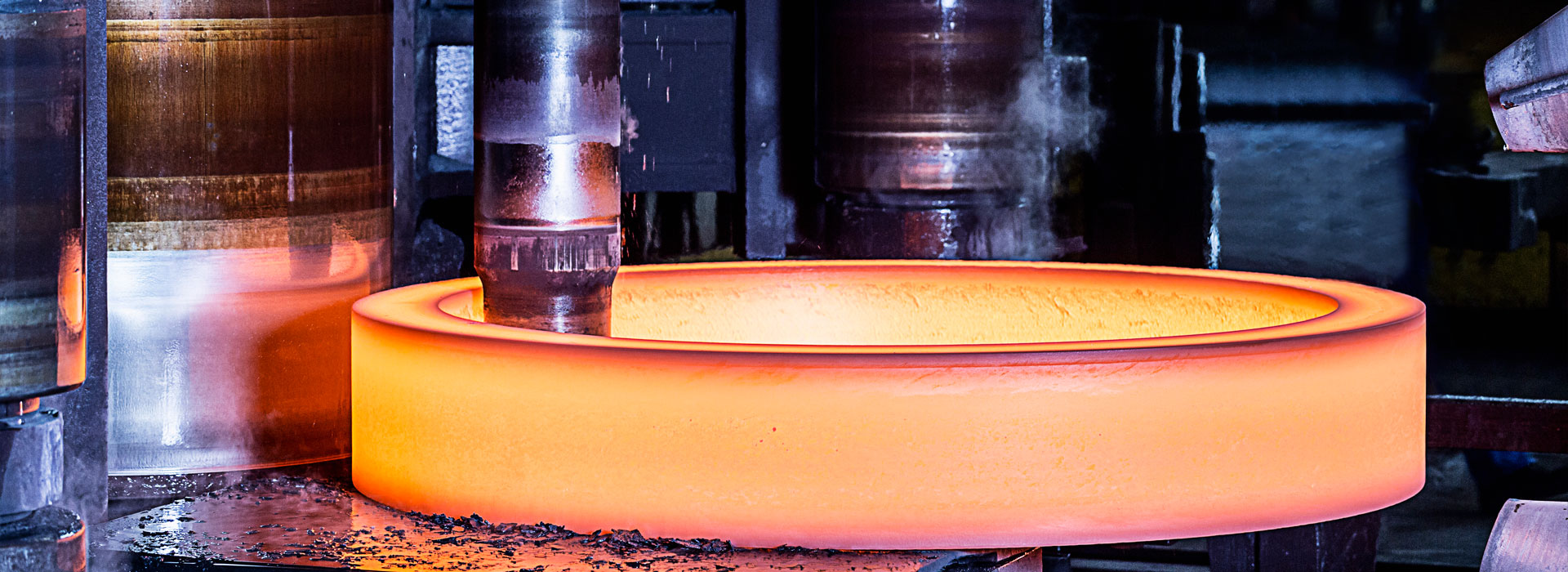

Forjatu aurretik prestatzeak lehengaien hautaketa, materialen kalkulua, zuritzea, berotzea, deformazio indarraren kalkulua, ekipamenduen aukeraketa eta moldeen diseinua barne hartzen ditu. Forjatu aurretik forja ere lubrifikazio metodo eta lubrifikatzaile on bat aukeratu behar da.

Forja-materialek altzairuaren eta tenperatura altuko aleazioen hainbat marka biltzen dituzte, baita aluminioa, magnesioa, titanioa, kobrea eta beste metal ez-ferrikoak ere; Bai barren eta profilen tamaina ezberdinetan prozesatu ondoren, bai lingoteen hainbat zehaztapenetan; Gure baliabideetarako egokiak diren etxeko materialen erabilera zabalaz gain, kanpotik datozen materialak daude. Forjatutako material gehienak estandar nazionaletan sartu dira, baina material berri asko garatzen, probatzen eta sustatzen dira. Denok dakigunez, produktuen kalitatea lehengaien kalitatearekin estuki lotuta egon ohi da, hortaz, forja-langileentzat, beharrezkoa da beharrezko ezagutza materiala izatea, prozesuaren eskakizunen arabera material egokiena hautatzen ondo izateko.

Kalkulatzea eta zuritzea materialaren erabilera tasa hobetzeko eta hutsunearen akabera gauzatzeko lotura garrantzitsuetako bat da. Gehiegizko materialak hondakinak ez ezik, trokelen higadura eta energia kontsumoa areagotu egiten ditu. Husturak marjina txiki bat uzten ez badu, prozesuaren doikuntzaren zailtasuna areagotuko du eta errefusaren tasa handituko du. Gainera, ebaketa-muturreko aurpegiaren kalitateak prozesuan eta forjaketa-kalitatean ere eragina du.

Berokuntzaren helburua forjaren deformazio indarra murriztea eta metalaren plastikotasuna hobetzea da. Baina berotzeak arazo batzuk ere ekartzen ditu, hala nola oxidazioa, dekarbonizazioa, gehiegi berotzea eta erretzea. Hasierako eta amaierako forjatze tenperaturaren kontrola zehatzak eragin handia du produktuaren egituran eta propietateetan.

Sugar-labearen berokuntzak kostu baxuko abantailak ditu, aplikagarritasun sendoa, baina berotzeko denbora luzea da, oxidazioa eta deskarbonizazioa ekoizteko erraza, lan-baldintzak ere etengabe hobetu behar dira. Elektroindukziozko berokuntzak berotze azkarraren eta oxidazio gutxiagoren abantailak ditu, baina moldagarritasun eskasa du produktuaren forma, tamaina eta material aldaketetara.

Forja kanpoko indarraren eraginpean sortzen da, beraz, deformazio-indarraren kalkulu zuzena ekipamendua hautatzeko eta trokelak egiaztatzeko oinarria da. Deformatutako gorputzaren tentsio- eta tentsio-analisia ere beharrezkoa da prozesua optimizatzeko eta forjaren mikroegitura eta propietateak kontrolatzeko.

Deformazio indarraren lau analisi metodo nagusi daude. Esfortzu-metodo nagusia oso zorrotza ez den arren, sinplea eta intuitiboa da, eta piezaren eta erremintaren arteko ukipen-azalerako presio osoa eta tentsioaren banaketa kalkula ditzake. Irristatze-lerroaren metodoa zorrotza da tentsio planoetarako arazoetarako, eta intuitiboagoa da piezen tokiko deformaziorako tentsioaren banaketa ebaztea, baina bere aplikazio-esparrua estua da. Goiko lotuaren metodoak gehiegizko karga eman dezake eta goiko loturiko elementuak piezaren forma-aldaketa ere iragar dezake deformazioan zehar.

Elementu finituen metodoak kanpoko karga eta piezaren forma aldatzeaz gain, barneko tentsioa eta tentsioaren banaketa ere eman ditzake. Desabantaila da ordenagailuak denbora gehiago behar duela, batez ere elementu finitu elastiko-plastikoen metodoaren arabera ebazten denean, ordenagailuak gaitasun handiagoa eta denbora luzeagoa behar du. Azkenaldian arazoen azterketarako ikuspegi bateratua hartzeko joera izan da, adibidez. Goiko mugaren metodoa gutxi gorabeherako kalkulurako erabiltzen da, eta elementu finituen metodoa funtsezko zatietan kalkulu finetarako erabiltzen da.

Murriztu marruskadura, energia aurrezteaz gain, moldearen bizitza hobetu dezake. Deformazioa nahiko uniformea denez, lagungarria da forjaren mikroegitura hobetzea, eta marruskadura murrizteko neurri garrantzitsuenetako bat lubrifikazioa erabiltzea da. Forjatzeko moduaren eta lan-tenperaturaren desberdintasuna dela eta, erabiltzen den lubrifikatzailea ere desberdina da. Beirazko lubrifikatzaileak tenperatura altuko aleazioetan eta titaniozko aleazioko forjetan erabiltzen dira. Altzairua beroan forjatzeko, uretan oinarritutako grafitoa oso erabilia da lubrifikatzailea. Forjaketa hotzean, presio handia dela eta, forjaketak fosfato edo oxalato tratamendua ere behar du.

Forja-materialek altzairuaren eta tenperatura altuko aleazioen hainbat marka biltzen dituzte, baita aluminioa, magnesioa, titanioa, kobrea eta beste metal ez-ferrikoak ere; Bai barren eta profilen tamaina ezberdinetan prozesatu ondoren, bai lingoteen hainbat zehaztapenetan; Gure baliabideetarako egokiak diren etxeko materialen erabilera zabalaz gain, kanpotik datozen materialak daude. Forjatutako material gehienak estandar nazionaletan sartu dira, baina material berri asko garatzen, probatzen eta sustatzen dira. Denok dakigunez, produktuen kalitatea lehengaien kalitatearekin estuki lotuta egon ohi da, hortaz, forja-langileentzat, beharrezkoa da beharrezko ezagutza materiala izatea, prozesuaren eskakizunen arabera material egokiena hautatzen ondo izateko.

Kalkulatzea eta zuritzea materialaren erabilera tasa hobetzeko eta hutsunearen akabera gauzatzeko lotura garrantzitsuetako bat da. Gehiegizko materialak hondakinak ez ezik, trokelen higadura eta energia kontsumoa areagotu egiten ditu. Husturak marjina txiki bat uzten ez badu, prozesuaren doikuntzaren zailtasuna areagotuko du eta errefusaren tasa handituko du. Gainera, ebaketa-muturreko aurpegiaren kalitateak prozesuan eta forjaketa-kalitatean ere eragina du.

Berokuntzaren helburua forjaren deformazio indarra murriztea eta metalaren plastikotasuna hobetzea da. Baina berotzeak arazo batzuk ere ekartzen ditu, hala nola oxidazioa, dekarbonizazioa, gehiegi berotzea eta erretzea. Hasierako eta amaierako forjatze tenperaturaren kontrola zehatzak eragin handia du produktuaren egituran eta propietateetan.

Sugar-labearen berokuntzak kostu baxuko abantailak ditu, aplikagarritasun sendoa, baina berotzeko denbora luzea da, oxidazioa eta deskarbonizazioa ekoizteko erraza, lan-baldintzak ere etengabe hobetu behar dira. Elektroindukziozko berokuntzak berotze azkarraren eta oxidazio gutxiagoren abantailak ditu, baina moldagarritasun eskasa du produktuaren forma, tamaina eta material aldaketetara.

Forja kanpoko indarraren eraginpean sortzen da, beraz, deformazio-indarraren kalkulu zuzena ekipamendua hautatzeko eta trokelak egiaztatzeko oinarria da. Deformatutako gorputzaren tentsio- eta tentsio-analisia ere beharrezkoa da prozesua optimizatzeko eta forjaren mikroegitura eta propietateak kontrolatzeko.

Deformazio indarraren lau analisi metodo nagusi daude. Esfortzu-metodo nagusia oso zorrotza ez den arren, sinplea eta intuitiboa da, eta piezaren eta erremintaren arteko ukipen-azalerako presio osoa eta tentsioaren banaketa kalkula ditzake. Irristatze-lerroaren metodoa zorrotza da tentsio planoetarako arazoetarako, eta intuitiboagoa da piezen tokiko deformaziorako tentsioaren banaketa ebaztea, baina bere aplikazio-esparrua estua da. Goiko lotuaren metodoak gehiegizko karga eman dezake eta goiko loturiko elementuak piezaren forma-aldaketa ere iragar dezake deformazioan zehar.

Elementu finituen metodoak kanpoko karga eta piezaren forma aldatzeaz gain, barneko tentsioa eta tentsioaren banaketa ere eman ditzake. Desabantaila da ordenagailuak denbora gehiago behar duela, batez ere elementu finitu elastiko-plastikoen metodoaren arabera ebazten denean, ordenagailuak gaitasun handiagoa eta denbora luzeagoa behar du. Azkenaldian arazoen azterketarako ikuspegi bateratua hartzeko joera izan da, adibidez. Goiko mugaren metodoa gutxi gorabeherako kalkulurako erabiltzen da, eta elementu finituen metodoa funtsezko zatietan kalkulu finetarako erabiltzen da.

Murriztu marruskadura, energia aurrezteaz gain, moldearen bizitza hobetu dezake. Deformazioa nahiko uniformea denez, lagungarria da forjaren mikroegitura hobetzea, eta marruskadura murrizteko neurri garrantzitsuenetako bat lubrifikazioa erabiltzea da. Forjatzeko moduaren eta lan-tenperaturaren desberdintasuna dela eta, erabiltzen den lubrifikatzailea ere desberdina da. Beirazko lubrifikatzaileak tenperatura altuko aleazioetan eta titaniozko aleazioko forjetan erabiltzen dira. Altzairua beroan forjatzeko, uretan oinarritutako grafitoa oso erabilia da lubrifikatzailea. Forjaketa hotzean, presio handia dela eta, forjaketak fosfato edo oxalato tratamendua ere behar du.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy